掌握好此PMC方法,工廠管理(lǐ)無難事!(實操、收藏)

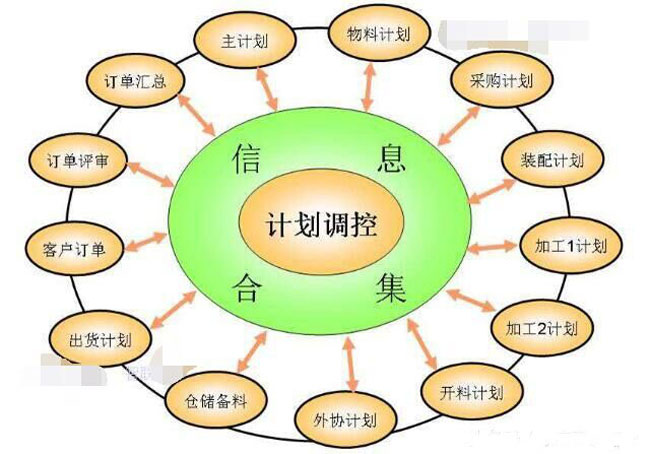

生産計劃和物(wù)料控制(PMC)部門是一個企業的“心髒”,掌握着企業生産及物(wù)料運作(zuò)的總調度和命脈,直接涉及影響生産部、生産工程部、采購(gòu)、貨倉、品控部、開發與設計部、設備工程、人力資源及财務(wù)成本預算控制等,其制度和流程決定企業盈利成敗。朗歐企管多(duō)年來一直為(wèi)中小(xiǎo)制造業提供駐廠式管理(lǐ)咨詢服務(wù),總結了一套較“接地氣”的PMC理(lǐ)論培訓教材,幫助廣大中小(xiǎo)制造業打造從訂單接入到成品出貨的“高速公路”。

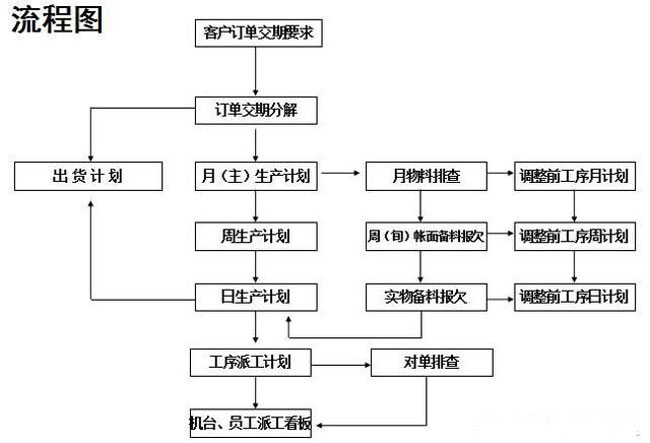

1、主計劃與日計劃運作(zuò)模式

2、生管六大組合拳

3、滾動排查,前推後拉

4、通過組裝(zhuāng)計劃拉動前工序生産

5、PMC會議

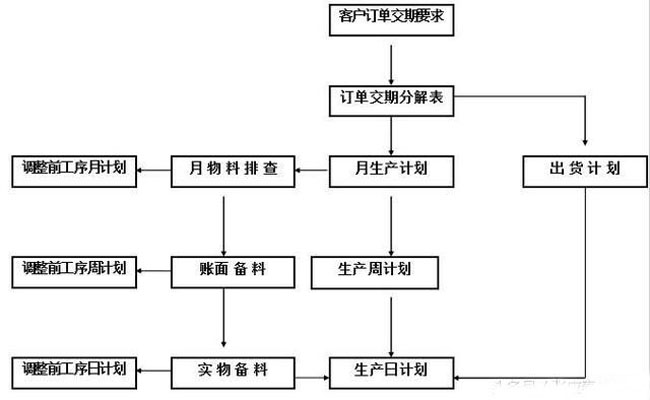

一、主計劃及日計劃運作(zuò)模式

整體(tǐ)主計劃控制、車(chē)間分(fēn)部實施(正向6步分(fēn)解與控制):

A、通過時間節點控制表将訂單各個環節的完成時間進行分(fēn)解和控制,形成訂單交期分(fēn)解表。

B、 PMC部根據時間節點要求形成生産主(月)計劃 、周計劃和日計劃。

C、車(chē)間分(fēn)部實施,日計劃形成流程及表單運用(yòng):

第一步:時間節點控制

第二步:訂單交期分(fēn)解

第三步:主計劃形成

第四步:主計劃分(fēn)解成月計劃

第五步:月計劃分(fēn)解成周計劃

第六步:周計劃分(fēn)解成日計劃

(整體(tǐ)統籌控制生産先後順序,日計劃保證主計劃有效達成)

二、生管六大組合拳

(一)日計劃

1、日計劃定義:簡單的說就是當日或者次日的明确的生産(工作(zuò))任務(wù)。

2、日計劃的目的:

A.将可(kě)以控制的生産進度單位劃小(xiǎo),強調有效性、可(kě)執行性。

B.通過有效的日計劃達成,最終達成主計劃,提升産能(néng)和效率。

3、日計劃制定的前提條件

A.主計劃,周計劃已确定。

B.物(wù)料上線(xiàn)前準備工作(zuò)的确定、完成。

C.異常已經解決。

4、日計劃實施的五重控制:日計劃制定控制、日計劃确認控制、日計劃下達控制、日計劃執行過程控制、日計劃執行結果控制。

(1)日計劃制定控制:

A.主計劃中已完成備料的産品篩選(可(kě)以生産和必須生産)--賬面确定; 提前至少一天進行物(wù)料的現場排查—實物(wù)确定。

B.根據生産車(chē)間的各組别差異,進行任務(wù)的合理(lǐ)分(fēn)配。(前期PMC需要和生産部門共同商議确定。)

C.工序比較長(cháng)的産品,生産日計劃前期控制一頭一尾。(例如前控制開料,後控制包裝(zhuāng)出貨。)

(2)日計劃的确認控制:

A.日計劃在生産協調會上進行評審和下達,明确各車(chē)間任務(wù)。

B.與生産部門現場确認。

(3)日計劃的下達控制:

A.日計劃應下達到生産部最小(xiǎo)管理(lǐ)崗位。

B.機台的日計劃最好以《派工單》的形式明确。

C.組裝(zhuāng)線(xiàn)的,要求生産主管通過早、晚會形式下達,通過生産班組看闆明确各班組日生産任務(wù)。

(4)日計劃執行過程控制:

A.PMC部計劃員每兩小(xiǎo)時對現場的生産進度進行跟進、控制。

B.PMC部對造成日計劃未完成的生産單位和責任人進行問責。

(5)日計劃執行結果控制(考核控制):

1.稽查部對日計劃的達成結果進行問責。

2.生産部門對造成日計劃未完成的部門和責任人進行問責。(橫向控制)

3.PMC部通過生産達成對相關部門的進行考核。

5、日計劃總結

(1).日計劃就是讓生産任務(wù)明确到每日,傳遞必須執行和達成的确定性。

(2).物(wù)料和異常已解決的确定性。

(3).生産任務(wù)能(néng)夠完成的确定性。

(4).沒有完成考核的确定性。(确定性是日計劃的核心)

(二)日備料

1、備料的目的是什麽?

A.發現異常。(數量、質(zhì)量、規格、配套)

B.解決異常。(高效、快速、有效、有針對性)

備料的最終目的是通過備料來發現問題,并将問題和異常在領料前解決。

2、備料過程中的幾個實操動作(zuò):

A.生産單下達。(時間要求,為(wèi)解決異常預留時間)--PMC

B.備料方式的選擇。(賬面備料,實物(wù)備料)---倉庫

C.備料報欠。《欠料明細表》的核實與提交 ---倉庫

D.欠料核實。将欠料明細表上交相關部門,進行核實。---PMC、倉庫

3、欠料異常的控制:

(1).《欠料單》至少提前3天提交給物(wù)控員,由物(wù)控員和采購(gòu)核實後的,确定各款欠料異常的處理(lǐ)方式,跟進并督促相關部門按規定進行處理(lǐ)。

(2).《欠料單》交采購(gòu)核實後,采購(gòu)部重點解決欠料單上欠料異常,《欠料單》做為(wèi)形成《采購(gòu)日計劃》的重要依據。

4、上線(xiàn)前的首件确認控制:

上線(xiàn)前至少提前2天在備料區(qū)完成首件制作(zuò)确認。

目的和備料:

(1).發現異常。(數量、質(zhì)量、規格、配套)

(2).解決異常。(高效、快速、有效、有針對性)

(3).異常主要集中解決品質(zhì)、工藝、技(jì )術異常

5、現場再次确認控制:

(1).在上線(xiàn)前1-2天,物(wù)料控制單位現場再次确認是否齊料、首件是否正常、所有的異常是否解決。

(2).确認無誤,《欠料單》銷單,明确标識。

6、領料控制

(1)、車(chē)間收發員上線(xiàn)前提前至少1天到倉庫領料,再次确認數量、規格是否有異常。

(2)、若有異常立即開出《領料欠料明細》交物(wù)控,必須形成《采購(gòu)日計劃》。

(3)、有異常的,立即調整生産計劃。

7、日備料總結

(1).做好物(wù)料上線(xiàn)前的準備,不能(néng)局限于做好備料和點數,發現異常和解決異常才是上線(xiàn)前物(wù)料準備的核心。

(2).在各個控制環節間,必須考慮異常處理(lǐ)的最短時間周期。

(三)日協調

1、什麽是日協調?

日協調的主要指每天的生産協調會。生産協調會是對整個生産過程中所出現的問題快速反應的機制,我們企業必須每天都開。

生産協調會主要參加部門:PMC部,生産部、采購(gòu)部、品管部、稽查部、行政部等部門(附件: 生産協調會議程、生産協調會範本)

2、如何開好生産協調會

(1)時間控制:生産協調會時間不要太長(cháng),最好不要超過半個小(xiǎo)時。

(2)生産協調會的提前準備:物(wù)料、生産狀況及訂單等表單、數據提前準備。

(3)生産協調會的決議:生産協調會必須有會議決議,這個決議的主要内容就是生産任務(wù)的下達。

(4)生産異常的解決:生産協調會由于跟異常的相關的人都會在場,面對面的,有什麽問題都好解決,短時間内解決不好的,需另外單獨開相關專題會。

(5)會議決議的檢查和落實。

(6)檢查結果的獎罰。

(四)日攻關

1、攻關的定義:攻關就是集中優勢兵力,解決瓶頸工序或者瓶頸問題。

2、攻關的目的:

(1)聚焦,将所有人的目光集中在一個點上

(2)通關有效動作(zuò),快速解決問題

3、攻關點選擇的控制:

(1)不是所有的問題都需要去攻關

(2)嚴重影響日計劃達成的瓶頸工序或者環節是攻關的重點

(3)攻關選擇的是點,而不是面

4、攻關組織的控制:

(1)攻關組織的設立必須注意虛實結合。即為(wèi)突出攻關的重要性,可(kě)以在攻關小(xiǎo)組中設置高管參與的虛職,但一定明确真正實施人和負責人,攻關參與的核心來自基層管理(lǐ)

(2)攻關組織的架構

A、策劃組織 B、執行組織 C、監督組織

5、攻關過程的控制:

(1)動作(zuò)控制:稽查控制,将攻關中的每個動作(zuò)列入集合點,反複檢查。

(2)數據控制:專門要有人對數據進行統計和控制。

(3)小(xiǎo)結控制:在攻關過程中,需根據實施進度經常性小(xiǎo)結、調整。

6、攻關結果的控制:

(1)稽查中心對員工在攻關過程中的每一個具體(tǐ)動作(zuò)執行情況的稽查與考核(反複性)

(2)最終結果考核(獎與罰)

(3)總結(經驗與教訓)

7、攻關數據目标的控制:

攻關數據目标的制定必須切合實際,讓員工比較容易達成,在達成的基礎上實施獎勵,然後再提高數據目标,逐步提高。

8、攻關動作(zuò)的控制:

(1)攻關方案要有效果,就必須要有可(kě)執行的動作(zuò)

(2)攻關動作(zuò)的來源:攻關是面對所有人的,攻關的決策在高層,攻關動作(zuò)在基層。

(3)對大家讨論出來的動作(zuò)進行篩選與确定,最終形成攻關實施的進度。

9、攻關方案中必需的八點和三要素:

(1)為(wèi)什麽要做

(2)什麽時間做?(标準)

(3)需要什麽組織來保證?(标準)

(4)怎麽做?(标準)

(5)過程中小(xiǎo)結與調整(标準)

(6)明确檢查與監督(制約)

(7)要達成什麽目标?(标準)

(8)責任承擔(責任)

(五)日稽查

稽查應圍繞“生管組合拳”中的動作(zuò)、表單、控制卡進行反複稽查,以确保日計劃有效達成,并在此過程中培養員工按規定做事的習性。

具體(tǐ)開展的稽查工作(zuò)

(1)生産協調會的稽查

重點:A、會議的召開;B、會議資料的準備;C、會議決議的達成。

(2)生産日計劃的稽查

重點:A、日計劃的下達;B、目視管理(lǐ);C、計劃跟進表的頻繁跟進;D、異常處理(lǐ);E、現場PK。

(3)對備料的稽查

A、基礎資料(包括材料清單、倉庫賬務(wù)卡準确性等)

B、物(wù)料計劃

C、倉庫整改

D、采購(gòu)控制

E、倉庫備料

(4)對攻關的稽查

将攻關的每一個動作(zuò)納入稽查控制卡中

(5)對考核的稽查

最關鍵一點對數據真實性稽查

(6)對稽查自身的控制

通過稽查控制卡将稽查的動作(zuò)标準化,為(wèi)方案的落實提供執行的保障,或者提供監督的保障。

(六)日考核

1、考核的目的:

用(yòng)數據來對各個單位的任務(wù)完成情況進行評價,落實責任,最終達到激勵和改善的效果。考核必須有數據,憑客觀事實,而不是憑感覺來進行。

2、考核的“三重一輕”原則

(1)重積累:各個數據的統計與積累是考核的基礎

(2)重成果:考核是讓大家看到成績,成果,并借助成果的力量一起向前,快速進步。

(3)重時效:及時的,點對點的考核,在事情發生的當下進行激勵,而不是過了很(hěn)久以後。

(4)輕便快捷:在特定的時間内,根據不同的需要和目标,制訂相對簡單和快捷的考核方式。

3、考核方式:

(1)點對點,頻繁考核,讓考核天天發生,讓考核成為(wèi)一種習慣

(2)點對面,跟進企業需求,制訂一個明确的目标,對涉及的相關人員整體(tǐ)考核

4、考核的五重控制

(1)考核方式選擇的控制:

A、點對點考核:天天發生的事情,天天考核,圍繞的主題是對日計劃的達成,決議的達成等進行考核

B、點對面考核:在某一段時間段,根據公司側重點不同,通過一個重點展開一個管理(lǐ)面的考核,将公司的業績壓力下放。

(2)被考核人員選擇的控制

A、點對點的考核對象是完成這件事情的最小(xiǎo)管理(lǐ)單位,比如說班組長(cháng),甚至是員工,而且要馬上做,馬上獎罰。

B、點對面的考核,根據指标不同,選擇考核的人員主要是中高層管理(lǐ)者。

(3)考核指标的控制(少而精(jīng))

考核指标必須以數據指标的達成作(zuò)為(wèi)唯一的标準,根據不同時間段,對重點考核的數據指标作(zuò)出調整,每次确定新(xīn)指标必須以在上一個考核達成的基礎上進行改善為(wèi)前提。

(4)考核獎金額度的控制

A、點對點考核額度設置較少(5塊、10塊、20塊…),由老闆出獎勵金額。

B、來考,這樣才能(néng)激勵員工。

(5)考核獎金發放的控制:

A、點對點考核以現場兌現為(wèi)原則

B、點對面考核以與工資挂鈎為(wèi)原則

(6)考核小(xiǎo)結:數據、簡單、當下、頻繁、激勵、改善是考核重點

A、考核以關注數據、業績指标的改善為(wèi)核心

B、考核以簡單、易于操作(zuò)為(wèi)原則

C、考核在基層以點對點為(wèi)主,當天的考核當天兌現

D、考核在中高層以點對面為(wèi)主,當月的業績與獎金挂鈎

三、滾動排查,前推後拉

第一重排查重點及表單運用(yòng)

第二重排查重點及表單運用(yòng)

第三重排查重點及表單運作(zuò)

第四重排查重點及表單運作(zuò)

第五重排查重點及表單運作(zuò)

1、第一重排查重點及表單運用(yòng)

排查内容:技(jì )術資料、檢驗标準、客戶交期、各環節時間節點确定、瓶頸環節

排查時間:訂單評審時,生産及物(wù)料組織前

排查空間:資料的準備、各部門時間節點

排查人員:PMC主導,各部門參與

排查動作(zuò):通過訂單評審和訂單交期分(fēn)解

排查表單:意向訂單評審表、訂單交期分(fēn)解表

第一重排查的要點(整體(tǐ)推動)

将異常提前發現在組織生産和物(wù)料之前;通過排查形成交期分(fēn)解,整體(tǐ)推動;提前發現瓶頸,形成攻關。

2、第二重排查重點及表單運用(yòng)(内部推動與調整)

排查内容:産能(néng)負荷、生産瓶頸工序

排查時間:生産主計劃(月)形成後

排查空間:主計劃中所有物(wù)料進度的,各個環節進度的排查

排查人員:PMC主導,各部門參與

排查動作(zuò):主要通過月計劃進行排查、月排查會議

排查表單:主生産計劃表

第二重排查的要點(内部推動與調整)

統一目标,明确順序,完成第一次大調整;排查出生産瓶頸;物(wù)料組織與生産組織雙向推動;不僅要發現問題,更重要是解決問題。

3、第三重排查的要點及表單運用(yòng)

排查内容:帳面備料、實物(wù)備料狀況,首件。

排查時間:每周周計劃形成後

排查空間:車(chē)間中轉倉、備料倉及備料區(qū)域、首件區(qū)域

排查人員:PMC物(wù)控員、倉管員

排查動作(zuò):實物(wù)備料、首件組裝(zhuāng)、欠料核對

排查表單:周計劃表、物(wù)料排查欠料表

第三重排查的要點(推動與拉動互動)

通過周計劃推動産能(néng),通過備料欠料拉動前工序生産;物(wù)料的排查與欠料的解決是重點;通過首件,排查品質(zhì)異常;周計劃的排查,是以内及外排查的一個交結點。

4、第四重排查的要點及表單運用(yòng)

排查内容:實物(wù)備料、尾數清理(lǐ)

排查時間:根據滾動生産計劃提前進行

排查空間:實物(wù)備料區(qū)

排查人員:PMC物(wù)控員、倉管員、車(chē)間班長(cháng)、領料員

排查動作(zuò):實物(wù)核對

排查表單:滾動日計劃表

第四重排查的重點(通過欠料拉動前工序生産)

根據日計劃要求,現場實物(wù)備料排查;日計劃備料所出現的欠數必須是前工序的必須完成的日計劃;通過欠料拉動前面工序的生産。

5、第五重排查的重點及表單運用(yòng)

滾動日計劃表

以生産看闆、《派工單》的形式

第五重排查重點(内部排查,頻繁核對)

工序排查,頻繁對單;以外及内,内部調整;計劃及排查完成細化到機台。

四、通過組裝(zhuāng)計劃拉動前工序生産(反向四重拉動)

1、第一重拉動(通過月欠料拉動各個車(chē)間生産順序):

PMC部每月24日前根據客戶要求制定《生産月計劃》,物(wù)控員根據庫存資料進行整體(tǐ)物(wù)料賬面清查,月計劃表及物(wù)料排查.xls根據物(wù)料狀況,調整生産順序,要求各分(fēn)車(chē)間根據主計劃欠料及生産順序分(fēn)别調整各車(chē)間生産順序和交期承諾。

2、第二重拉動(賬面備料拉動生産車(chē)間周計劃生産):

在訂單生産前7天,(例:1月15日前備1月17-1月22日生産物(wù)料)進行倉庫賬面備料,彙總欠料明細表,計劃員根據欠料明細,進行周計劃調整。

3、第三重拉動(實物(wù)備料拉動生産車(chē)間日計劃生産):

計劃部每周六制定下周生産各車(chē)間《周生産計劃》,倉庫在上線(xiàn)前三天進行實物(wù)備料,若有欠料,制定《欠料明細表》,各分(fēn)車(chē)間調整生産日計劃。

4、第四重拉動(尾數清理(lǐ)拉動應急(綠色)通道及生産車(chē)間日計劃):

領料欠料及車(chē)間異常欠料,形成《尾數單》,開綠色通道,快速應急清理(lǐ)。

排查整體(tǐ)思路:由外及内;由大到小(xiǎo);由粗到細;頻繁對單;前推後拉;快速調整。(附件:

滾動排查動作(zuò)控制卡)

五、PMC會議

1、生産對單會

目的:生産對單會是對每天的訂單狀況保持覺知,并對訂單完成情況進行考核,促進生産按計劃完成

與會人員:PMC主管、計劃員、物(wù)控員、車(chē)間主管、稽查員(最好有企業總經理(lǐ)、副總能(néng)參加)

召開頻率:正常工作(zuò)日每天召開

會議時間:每天控制在30分(fēn)鍾以内

會議議程:生産對單會議程(附件)

2、物(wù)料對單會:

目的:對生産物(wù)料進行排查,針對異常物(wù)料采購(gòu)回複交期,達到物(wù)料跟着計劃走,不造成車(chē)間停工待料的目的

與會人員:物(wù)控員、采購(gòu)員/主管 、倉庫主管、IQC、稽查專員(最好有企業總經理(lǐ)、副總能(néng)參加)

召開頻率:正常工作(zuò)日每天召開

會議時間:每天控制在30分(fēn)鍾以内

會議議程:物(wù)料對單會議程(附件)

3、産銷協調會

目的:為(wèi)了達到産銷平衡的目的

與會人員:PMC主管、業務(wù)主管、生産主管、采購(gòu)主管、稽查員

召開頻率:每周一次

會議時間:一般控制在一小(xiǎo)時

議議程:産銷協調會會議議程、 産銷協調會範本(附件)

4、生産協調會(詳見日協調)

長(cháng)按二維碼添加關注,免費學(xué)習管理(lǐ)課程

www.langouqg.com 廣州市企業管理(lǐ)咨詢公司